Projektbeispiel Konzeption & Requirements

"Unser Ziel war es, dem Kunden ein IT-System zur Verfügung zu stellen, das seine Fertigungsprozesse optimal unterstützt und sich dynamisch an sich verändernde Prozesse und wandelnde IT-Landschaften anpassen kann. Mit dem entwickelten Auftragsmanagementsystem haben wir gemeinsam mit dem Kunden ein modernes, zukunftsfähiges und flexibles System geschaffen, das die Fertigungsprozesse transparenter, effizienter und fehlerfreier gestaltet und somit einen entscheidenden Beitrag zum Erfolg des Unternehmens leistet."

Projektleiter SWMS

Herausforderung

Aufgrund von Unternehmenswachstum und stetig steigenden Auftragszahlen wird momentan die Fertigungsfläche erweitert. In diesem Zuge hat sich das Unternehmen mit der Fragestellung beschäftigt, wie die Fertigungsprozesse besser als bisher durch IT-Systeme unterstützt und optimiert werden können.

Vorgehen

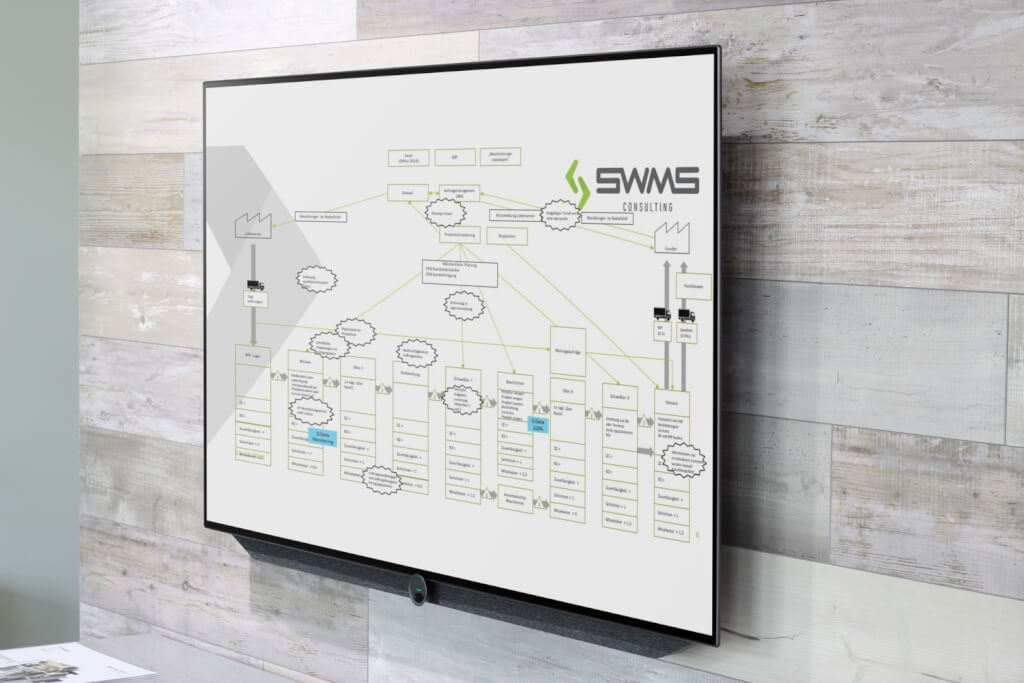

Im Rahmen einer Prozessanalyse, angelehnt an die Methode des Werkstromdesigns, wurden Pain Points in der Produktion identifiziert. Die Fertigungsaufträge gelangen momentan über Papierzettel an die unterschiedlichen Arbeitsstationen. Bei der aktuellen Größe ist dies erstmal kein Problem, die Produktion funktioniert und Aufträge werden erfüllt. Die Vergrößerung der Produktionsfläche und zusätzliche Produktionsanlagen lassen die Prozesse mittelfristig so komplex werden, das eine papierbasierte Organisation einen unüberschaubaren Aufwand erzeugt und eindeutig fehleranfällig ist.

Zudem führt dies im Kern auch heute schon zu fehlenden Informationen und zu folgenden drei Verbesserungspotentialen:

- Der Status eines Auftrages ist intransparent und nur mit Suchaufwand recherchierbar – Der Kunde fragt aber: Wo ist mein Eilauftrag?

- Exakte Produktionszeiten für die hergestellten Produkte sind nicht erfasst, wodurch eine Nachkalkulation der Aufträge nicht möglich ist – Das Controlling möchte wissen: Wie sind die Herstellungskosten für Produkt A?

- Die Kapazitätsauslastung an den Arbeitsstationen ist nicht bekannt – Der Produktionsleiter plant die Produktion: Können wir nächste Woche 30 zusätzliche Produkte fertigen?

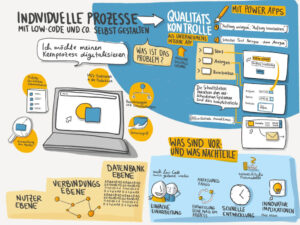

In Workshops wurde ein Konzept für die zukünftige IT-Systemlandschaft des Unternehmens entwickelt. Standardprozesse (in diesem Fall z.B. der Vertrieb und die Buchhaltung) werden durch eine Standardlösung abgedeckt. Hierzu betreibt der Kunde bereits ein ERP-System, diskutiert aber darüber hinaus ein Neueinführungsprojekt. Individuelle Prozesse (u.a. die Prozesse in der Fertigung) hingegen sollen durch eine individuelle Lösung unterstützt werden, die gemeinsam mit SWMS entwickelt wird. Dabei soll keine aufwändige Anpassung von ERP-System Modulen oder die Einführung eines monolithischen MES Systems erfolgen. Vielmehr wird ein System entwickelt, das die bestehenden Fertigungsprozesse optimal unterstützt und das sich in Zukunft dynamisch an sich verändernde Prozesse und wandelnde IT-Landschaft anpassen kann. Startpunkt ist dabei die digitalisierte Auftragsverwaltung und Betriebsdatenerfassung in der Fertigung, wodurch die oben genannten Potentiale erreicht werden können.

Ergebnis

Es wird in enger Zusammenarbeit mit dem Kunden ein Auftragsmanagementsystem entwickelt, dass moderne IT-Technologien orchestriert. Die Nutzoberfläche basiert auf einer Low Code Plattform, durch dessen Einsatz die schnelle Gestaltung von Oberflächen erreicht wird, die genau den Informationsbedarf an der jeweiligen Arbeitsstation abdecken. Ein weiterer Vorteil von Low-Code: Nach kurzer Einführung in das System kann der Kunde später selbständig einfache Änderungen an der Nutzeroberfläche vornehmen und dieses somit iterativ an seine Anforderungen in der Produktion anpassen. Zudem basiert das System im Backend auf einer noSQL Datenstruktur, wodurch sich das System einerseits an Veränderungen im Prozessablauf anpassen kann (z.B. das Hinzufügen oder Entfernen von Arbeitsstationen und Prozessschritten sowie die Erfassung weiterer Daten). An den Arbeitsstationen können so Events erfasst werden, die dann in Hinblick auf die Kapazitätsauslastung der Station, die Bearbeitungsdauer und den Auftragsstatus ausgewertet werden. Zudem kann das System nach und nach, gesteuert durch den Bedarf des Kunden, durch weitere Services und klassische MES-Funktionen erweitert werden, die bei der Auswertung, Informationsbereitstellung und bei der Fertigungsplanung unterstützen.